一、概述

技術(shù)供水方式的選擇多種多樣,有自流減壓供水方式、水泵供水方式、水輪機(jī)頂蓋取水供水方式、小水輪機(jī)減壓后供水方式等。因?yàn)樽粤鳒p壓供水方式運(yùn)行穩(wěn)定、維護(hù)簡(jiǎn)單且可節(jié)約工程投資,技術(shù)可靠?jī)?yōu)越且有較高的經(jīng)濟(jì)性,被很多水電站采用。

但對(duì)很多高水頭電站而言,采用自流減壓供水方式會(huì)突破我國(guó)現(xiàn)行規(guī)范的要求,對(duì)是否采用自流減壓供水方式宜做進(jìn)一步的分析研究,并且技術(shù)供水對(duì)象對(duì)水壓有嚴(yán)格的要求,因?yàn)樽粤鳒p壓方式需要通過減壓閥將來自上游高壓水的多余水壓加以削減,所以必須對(duì)減壓閥有關(guān)性能進(jìn)行可行性研究和分析。

影響減壓閥性能的主要因素之一,即流體對(duì)閥體過流位置的氣蝕和沖蝕,即流體在減壓閥內(nèi)的流態(tài),反應(yīng)現(xiàn)象為減壓閥在工作過程中的震動(dòng)和噪音。

二、實(shí)驗(yàn)對(duì)象和目的

ZJY46H型活塞式減壓閥是我國(guó)水電站自流減壓方式采用得較多,也是較穩(wěn)定的一種減壓閥,其具有高減壓比、大流量、穩(wěn)定性好、使用壽命長(zhǎng)、一級(jí)減壓的特點(diǎn)。但即使如此,在高減壓比的工況下運(yùn)行時(shí),由于能量消耗的形式體現(xiàn),運(yùn)行噪聲和氣蝕的現(xiàn)象也是不可避免的。在分析這一現(xiàn)象時(shí),我們認(rèn)為:合理的過流面積的幾何形狀可有效地減小流阻,同時(shí)有效地減少噪聲和氣蝕程度。

為此,我們首先設(shè)計(jì)了兩個(gè)改進(jìn)型DN150節(jié)流錐S1#和S2#,和缸套閥座組合件,先在試驗(yàn)臺(tái)上進(jìn)行試驗(yàn),S2#節(jié)流錐和缸套閥座組合件,取得了明顯的預(yù)計(jì)效果;然后我們又在某水電站進(jìn)行了水電站試驗(yàn),證明了這次改進(jìn)的確有著良好的效果。

在水電站試驗(yàn)取得良好效果之后,我們根據(jù)節(jié)流錐型線優(yōu)化試驗(yàn)數(shù)據(jù)制造出DN450大口徑減壓閥,在CDF實(shí)驗(yàn)臺(tái)上采集參數(shù)進(jìn)行了CFD分析,以印證改造思路和效果。

三 試驗(yàn)臺(tái)實(shí)驗(yàn)

3.1.試驗(yàn)臺(tái)簡(jiǎn)介

3.1.1、多功能試驗(yàn)臺(tái)

如圖1 所示:B為多級(jí)泵;A為被測(cè)減壓閥;C為安全泄壓閥。試驗(yàn)系統(tǒng)開啟后,將P1高值調(diào)整為1.9MPa,然后在分別設(shè)定P2為各不同值,在各值中改變P1值,觀測(cè)在不同工況下的運(yùn)行穩(wěn)定性和噪聲。

3.2、試驗(yàn)方式

用兩個(gè)改進(jìn)型DN150節(jié)流錐S1#S2#和一個(gè)原型節(jié)流錐S0#和相對(duì)應(yīng)的缸套閥座組合件,先后裝入減壓閥閥體內(nèi)在試驗(yàn)臺(tái)上進(jìn)行試驗(yàn),通過給定出口壓力、調(diào)節(jié)進(jìn)口壓力,測(cè)試主閥不同開度條件下的噪聲分貝值,即可比較不同節(jié)流錐的性能差異。

3.3.試驗(yàn)臺(tái)試驗(yàn)數(shù)據(jù)及初步判斷

試驗(yàn)臺(tái)試驗(yàn)結(jié)果見表一:

注:P1為進(jìn)口壓力(MPa);P2為出口壓力(MPa);K為主閥開程(mm);Z為噪聲聲壓級(jí)(dB)。

由表一可知,改進(jìn)型節(jié)流錐S1#的降噪性能比原型節(jié)流錐S0#稍好,而改進(jìn)型節(jié)流錐S2#降噪性能好。

四 水電站試驗(yàn)

4.1.水電站及減壓閥使用情況簡(jiǎn)介

某水電站裝機(jī)容量為2×6300kW,為引水式電站,機(jī)組技術(shù)供水采用自流減壓供水和水泵供水方式,單機(jī)組技術(shù)供水流量為450m3/h;水頭為260m~240m。因水泵運(yùn)行故障率高,所以自流減壓供水為主供水。

4.2、機(jī)組自流減壓供水系統(tǒng)簡(jiǎn)介

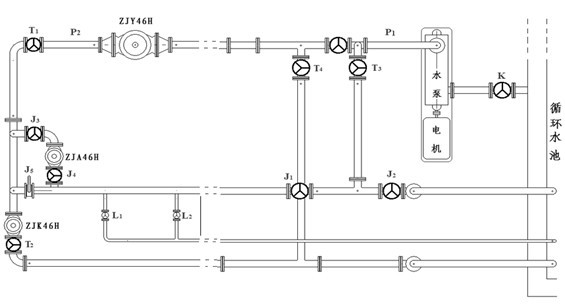

如圖2所示:在壓力鋼管進(jìn)機(jī)組處的位置附近取水。K1、K2分別這取水閥和工作閥,Y為ZJY46H-40C DN150減壓閥。P2的壓力整定為0.6MPa,減壓后的水直供水池,再由水池供兩臺(tái)機(jī)組用水。調(diào)節(jié)閥門K3為合適的過流面積。改進(jìn)前的單臺(tái)ZJY46H-40C DN150減壓閥的流量在滿足兩臺(tái)機(jī)組運(yùn)行時(shí),運(yùn)行噪音為118dB。

4.3、自流減壓供水系統(tǒng)工作狀況

該水電站以前曾用國(guó)外某公司生產(chǎn)的膜片差壓式DN450減壓閥兩臺(tái)作兩級(jí)減壓,使用不到半年即損壞,無(wú)法再用。后改用我公司生產(chǎn)的ZJY46H型活塞式減壓閥一臺(tái)作一級(jí)減壓,使用一年后,雖然噪聲偏高,節(jié)流錐有沖蝕和氣蝕,但仍能使用。

由于電站生態(tài)環(huán)境較差,植被破壞嚴(yán)重。水中的雜質(zhì)主要為石英砂。由于高速水流產(chǎn)生的氣蝕,再加上石英砂的磨蝕,減壓閥的運(yùn)行環(huán)境很差。這就需要對(duì)減壓閥進(jìn)行合理的改進(jìn),保證在惡劣環(huán)境下運(yùn)行的減壓閥有良好的適應(yīng)性,以保證電站的正常運(yùn)行。

4.4.水電站試驗(yàn)簡(jiǎn)介

原計(jì)劃試驗(yàn)S2#節(jié)流錐和S0#節(jié)流錐及對(duì)應(yīng)的缸套閥座組合件,以作比較。但因兩次試驗(yàn)間隔的準(zhǔn)備時(shí)間(減壓閥前截止閥不能關(guān)死,需壓力鋼管泄水和灌水)過長(zhǎng),為不影響按時(shí)發(fā)電,只試驗(yàn)S2#節(jié)流錐而未能進(jìn)行S0#原型節(jié)流錐的試驗(yàn)。

另外,只有減壓閥后有壓力表,而減壓閥前沒有,也沒有流量計(jì)。這對(duì)試驗(yàn)造成一定的不便。

在S2#節(jié)流錐試驗(yàn)過程中及后正式發(fā)電投入運(yùn)行時(shí),用戶評(píng)價(jià):噪聲明顯減小,振動(dòng)微弱。

4.5.水電站試驗(yàn)數(shù)據(jù)及初步判斷

水電站試驗(yàn)結(jié)果見表二和表三:

注:1)符號(hào)同表一。2)減壓閥主閥全開程為28mm。3)調(diào)節(jié)桿預(yù)壓高度為89mm。

由表二可知,出口閥開度從全開到1/2開時(shí),減壓閥的出口壓力變化很小,不影響機(jī)組運(yùn)行。此時(shí)通過減壓閥的水流噪聲有較大降低。

注:1)符號(hào)同表一。2)減壓閥主閥全開程為28mm。3)帶*號(hào)的調(diào)節(jié)桿預(yù)壓高度為63mm,是當(dāng)前的發(fā)電投運(yùn)狀態(tài)。其余的調(diào)節(jié)桿預(yù)壓高度為89mm。

對(duì)比表二和表三,可以發(fā)現(xiàn):

1)當(dāng)出口壓力調(diào)高后,水流噪聲降低約6~7 dB。

2)在表二中,出口閥開度變化后,水流噪聲從110.0 dB降到91.0 dB,降幅為19 dB;在表三中,水流噪聲則從111.0 dB降到88.5 dB,降幅為22.5 dB。

3)試驗(yàn)完成后,應(yīng)電站要求,將ZJY46H-40C DN150減壓閥的P2值整定為0.7MPa,調(diào)節(jié)出口閥K3滿足兩臺(tái)機(jī)組運(yùn)行的流量要求。即時(shí)工況的噪聲為89.5dB。

一般來說,減壓閥的水流噪聲與水通過節(jié)流錐產(chǎn)生的渦流直接相關(guān),而渦流與節(jié)流錐的幾何形狀、附近的流道及流速有關(guān),而流速又與節(jié)流錐的開度和前后壓力差有關(guān)。

選擇合理的節(jié)流錐形狀,可以減小流阻系數(shù)及相應(yīng)的渦流影響;增加主閥調(diào)節(jié)桿的預(yù)壓量,可以增加水的流量而降低通過節(jié)流錐過流面的流速(實(shí)際上是流阻損失減少)。通過這種方式,我們可以有效降低減壓閥的水流噪聲。

4.6. 結(jié)論

1)S2#節(jié)流錐對(duì)降低減壓閥的水流噪聲是有效的。

2)S2#節(jié)流錐的穩(wěn)壓性能是可靠的。

3)輔以增加主閥調(diào)節(jié)桿的預(yù)壓量對(duì)降低減壓閥的水流噪聲也是可行的。

五、CDF試驗(yàn)

5.1.CDF試驗(yàn)臺(tái)簡(jiǎn)介

如圖所示:4位置活塞式減壓閥, 分別為ZJY46H-25C DN450活塞式減壓閥;壓力表(P1、P2)精度為0.4級(jí),并具有穩(wěn)流管和旋塞調(diào)節(jié)閥;測(cè)流流量計(jì)為電磁式或超聲波式均可,安裝于被測(cè)閥4后的規(guī)定位置。

5.2。、試驗(yàn)方法

5.2.1. 本次試驗(yàn)的P1值為5個(gè)測(cè)試點(diǎn):1.50MPa、1.70MPa、1.80MPa、1.90MPa、2.00MPa。P2值分別為0.40MPa和0.60MPa。每個(gè)P2值的P1變化值滿足前敘5個(gè)測(cè)試點(diǎn)的技術(shù)要求。試驗(yàn)方法如下:

調(diào)節(jié)減壓閥工作反饋系統(tǒng)的控制閥,使P2=0.40MPa。

5.2.2、 調(diào)節(jié)F1的開度,使P1值分別升序,即:1.50MPa、1.70MPa、1.80MPa、1.90MPa、2.00MPa。并在每個(gè)點(diǎn)記錄P1值、P2值、Q值。

5.2.3、當(dāng)P1值升至2.00MPa時(shí),調(diào)節(jié)減壓閥工作反饋系統(tǒng)的控制閥,使P2=0.60MPa。

5.2.4、調(diào)節(jié)F1的開度,使P1值分別降序,即:2.00MPa、1.90MPa、1.80MPa、1.70MPa、1.50MPa。并在每個(gè)點(diǎn)記錄P1值、P2值、Q值。

5.3、模擬試驗(yàn)數(shù)據(jù)

測(cè)試型號(hào):ZJY46H活塞式減壓閥DN450-25C

出口壓力整定值(MPa):0.4-0.6

測(cè)試參數(shù):P1-進(jìn)口壓力(MPa)、P2-出口壓力(Mpa)、Q-流量(m3/h)、H-主閥拉桿運(yùn)行開度(mm)

基準(zhǔn)參數(shù):H0-主閥拉桿全關(guān)值227(mm)

六、ZJY46H活塞式減壓閥CFD分析及節(jié)流錐型線優(yōu)化

計(jì)算技術(shù)和計(jì)算流體力學(xué)的飛速發(fā)展使得設(shè)計(jì)者可以借助CFD軟件模擬各種復(fù)雜流動(dòng)現(xiàn)象,對(duì)流場(chǎng)特性有直觀的了解,進(jìn)而可針對(duì)所出現(xiàn)的問題改進(jìn)設(shè)計(jì),大大節(jié)約時(shí)間和成本。

利用三維CFD技術(shù),擬對(duì)ZJY46H活塞式減壓閥的減壓過程,流場(chǎng)特性如壓力場(chǎng)、速度場(chǎng)等以及空化和噪聲性能進(jìn)行定性描述,以驗(yàn)證所采用的ZJY46H活塞式減壓閥在瑪爾擋電站自流供水系統(tǒng)中的可行性。

ZJY46H活塞式減壓閥是依靠調(diào)整閥芯開度來改變閥芯與閥座之間的環(huán)形通道(也就是過流面積)來達(dá)到減壓目的的,水流沖擊ZJY46H活塞式減壓閥閥芯會(huì)消耗部分能量,從狹小的過流面積通過的水流流速會(huì)急劇上升,從而導(dǎo)致較大的壓力降。顯然,節(jié)流錐型線對(duì)ZJY46H活塞式減壓閥性能有直接影響。

6.1. ZJY46H活塞式減壓閥結(jié)構(gòu)圖

6.2 ZJY46H活塞式減壓閥三維建模及網(wǎng)格劃分

6.3 ZJY46H活塞式減壓閥數(shù)值計(jì)算條件

6.4 ZJY46H活塞式減壓閥數(shù)值計(jì)算結(jié)果

針對(duì)水電站技術(shù)供水的實(shí)際運(yùn)行情況,如果運(yùn)行工況穩(wěn)定,一定的進(jìn)口壓力或流量會(huì)對(duì)應(yīng)于ZJY46H活塞式減壓閥的某個(gè)開度H,首先應(yīng)該在模擬試驗(yàn)臺(tái)上尋找出對(duì)應(yīng)于水電站技術(shù)供水的ZJY46H活塞式減壓閥閥芯開度。

分別試算H= 45mm、35mm、30mm、29mm、28mm、27mm六種閥芯開度并比較計(jì)算結(jié)果,得出在H=28mm時(shí),ZJY46H活塞式減壓閥出口壓力約為0.6MPa,因此適于給定的水電站技術(shù)供水系統(tǒng)的ZJY46H活塞式減壓閥的開度應(yīng)為28mm。

ZJY46H活塞式減壓閥出口壓力隨開度變化曲線

6.5 減壓閥空化性能分析

水流在經(jīng)過閥芯與閥座之間狹小的過流面時(shí),流速急劇增大,壓力會(huì)迅速降低,形成低壓區(qū),這些低壓區(qū)域很容易發(fā)生空化現(xiàn)象,若空化現(xiàn)象持續(xù)累積將會(huì)造成減壓閥減壓性能的下降,增加運(yùn)行成本。

空化發(fā)生的根本原因是在液體溫度一定的條件下,液體的絕對(duì)壓力降低到當(dāng)?shù)仄瘔毫σ韵拢藭r(shí)液體會(huì)汽化或者溶解于液體中的空氣發(fā)育形成空穴,當(dāng)空穴隨水流運(yùn)動(dòng)至高壓區(qū)時(shí),氣泡會(huì)潰滅,若潰滅發(fā)生在固體避免附近,將會(huì)引起過流表面的材料損壞。

采用FLUENT進(jìn)行減壓閥的空化數(shù)值模擬,空化模型采用基于混合相的“Schnerr-Sauer”空化模型,汽化壓力取為3540Pa,空泡數(shù)密度為1e+13,進(jìn)口給定速度入口邊界條件,且進(jìn)口處水蒸氣體積分?jǐn)?shù)為零,出口給定壓力,同樣水蒸氣體積分?jǐn)?shù)為零,采用無(wú)滑移壁面條件。計(jì)算時(shí)先采用定常計(jì)算,然后在定常計(jì)算的基礎(chǔ)上采用非定常計(jì)算,時(shí)間歩長(zhǎng)取為5e-6s,計(jì)算步數(shù)取為2000,每一時(shí)間步迭代次數(shù)為20。

6.6 減壓閥噪聲仿真分析

減壓閥內(nèi)的流場(chǎng)是極不穩(wěn)定的,不穩(wěn)定的流場(chǎng)會(huì)產(chǎn)生一定強(qiáng)度的流噪聲。并且伴隨著空化現(xiàn)象的發(fā)生,空泡的不斷潰滅,勢(shì)必會(huì)引起減壓閥的噪聲和振動(dòng),因此有必要對(duì)減壓閥內(nèi)的噪聲進(jìn)行仿真分析。

借助FLUENT,在空化非定常計(jì)算的基礎(chǔ)上,利用噪聲模塊,采用“Ffowcs-Williams & Hawkings”噪聲模型,遠(yuǎn)場(chǎng)密度為水密度998.2kg/m3,遠(yuǎn)場(chǎng)聲速為1483m/s ,參考升壓為1e-5Pa,定義減壓閥閥芯為噪聲源,F(xiàn)W—H模型可以將流場(chǎng)分布轉(zhuǎn)化為閥芯表面的聲源,從而進(jìn)行噪聲分析。

由奈奎斯特采樣定律:在進(jìn)行模擬或數(shù)字信號(hào)的轉(zhuǎn)換過程中,當(dāng)采樣頻率大于信號(hào)中的高頻率的兩倍時(shí),那么采樣之后的數(shù)字信號(hào)完整的保留了原始信號(hào)中的信息。一般實(shí)際應(yīng)用中應(yīng)該保證采樣頻率為信號(hào)高頻率的5-10倍,本次噪聲數(shù)值模擬中取時(shí)間歩長(zhǎng)△t=5e-6s,則根據(jù)采樣高頻率與時(shí)間歩長(zhǎng)的關(guān)系:

經(jīng)計(jì)算,f=100KHZ,

低頻時(shí)聲壓級(jí)幅值較大,且變化梯度大,隨著頻率的升高,幅值持續(xù)下降,后在基本保持在一個(gè)定值,由此可知,噪聲的低頻能量較大,高頻部分能量較小。并且遠(yuǎn)離閥芯的位置噪聲越小,且上游噪聲較下游小一些。

6.7 減壓閥節(jié)流錐型線優(yōu)化

基于對(duì)減壓閥流動(dòng)特性的分析,擬對(duì)減壓閥進(jìn)行節(jié)流錐型線進(jìn)行優(yōu)化,旨在降低空化發(fā)生率,同時(shí)期望閥芯附近的大噪聲有一定的下降。

減壓閥閥芯斷面靠近上表面處易發(fā)生空化,根本原因是此處流體過流通道的急劇改變形成了較大的速度梯度,因次可以考慮將端面與上表面之間的過渡面改為曲率更大的曲面形結(jié)構(gòu),使流道更加光滑。

改型后減壓閥出口壓力隨閥芯開度變化

改型前后閥芯與閥座上流區(qū)域壓力云圖和下流區(qū)域速度云圖

改型前后減壓閥閥芯氣泡體積分?jǐn)?shù)分布圖

改型之后的減壓閥空化性能得到明顯地改善,氣泡的大體積分?jǐn)?shù)由0.537減小到0.214,減幅達(dá)60%以上。

改型前后減壓閥聲壓級(jí)對(duì)比圖

優(yōu)化前后的減壓閥有相同趨勢(shì)的聲壓級(jí)圖,優(yōu)化節(jié)流錐型線后的減壓閥聲壓級(jí)平均下降了20dB以上,并且優(yōu)化后的減壓閥聲壓級(jí)脈動(dòng)性較未優(yōu)化明顯,達(dá)到一定的減噪要求。

6.8 結(jié)論

通過對(duì)ZJY46H-25-P-④-Q2型減壓閥進(jìn)行三維建模,劃分網(wǎng)格,給定計(jì)算條件,對(duì)減壓閥進(jìn)行了CFD三維流場(chǎng)特性、空化特性和噪聲仿真的研究。由CFD計(jì)算結(jié)果來看,減壓閥在閥座與閥芯之間的過流區(qū)域流場(chǎng)不穩(wěn)定,其壓力、速度等梯度變化較大,易發(fā)生空化現(xiàn)象并且伴隨著一定的噪聲,嚴(yán)重時(shí)可能影響機(jī)組技術(shù)供水的正常供應(yīng)。根據(jù)初步關(guān)于減壓閥的數(shù)值模擬結(jié)果,對(duì)節(jié)流錐進(jìn)行型線優(yōu)化,重新計(jì)算并與初始結(jié)果做一對(duì)比,結(jié)果表明:優(yōu)化節(jié)流錐型線后的減壓閥在未改變減壓效果的前提下,其空化性能有所改善并且噪聲有一定的下降,達(dá)到了預(yù)期的優(yōu)化效果。